機床

南通科技投資集團股份有限公司PLM項目建設

南通科技投資集團股份有限公司PLM項目建設

實現大型機床裝備制造企業從基本型產品到訂單選配式設計

南通科技簡介

南通科技投資集團股份有限公司的前身南通機床廠成立于1956年。1988年12月組建南通機床股份有限公司,1994年5月在上交所上市,成為江蘇機床行業第一家、全國機床行業第二家上市公司。2000年更名為南通縱橫國際股份有限公司,2006年12月由南通市政府重組,成為國資控股的上市公司,2007年2月更名為南通科技投資集團股份有限公司。公司在立足本部通科研究院研發力量的基礎上,通過市場化運作,整合全國的信息及行業人才資源,先后成立了常州通泰科研究院、北京通邁科數控技術研究院、并與清華大學聯合設立了產品實驗室,形成了數控機床前沿尖端技術及應用研究、大型高檔數控機床研發、現有產品改型升級試制,資源共享、分工合作的全新開發模式,新品研發呈現出前所未有的生機與活力。近幾年,公司成功開發了VCL系列加工中心,VH系列高速立式加工中心,CFV550高速精密立式加工中心,LG24輪轂車床,MCH50\63精密臥式加工中心,5D系列五軸精密立臥式加工中心,SGM系列精密臥式加工中心以及動梁式龍門五面體鏜銑加工中心等。其中MCH63精密臥式加工中心多項關鍵技術填補了國內空白。公司連續被江蘇省科技廳授予"高新技術企業認定證書"。產品廣泛應用于模具制造、汽車零件、風能核電、海洋船舶、軍工航天、高校教學等領域。

標準化設計業務

南通科技是典型的從基本型產品衍生訂單產品的技術企業。幾十年來的研發技術儲備都體現在基本型產品上,以這些基本型產品為基礎進行改型設計和選配設計形成可交付客戶產品。但是在原有的紙質管理體系下沒有較好的手段來區分和標準化。本次PLM實施時思普咨詢師首先就是與南通科技研發團隊一起高屋建瓴的歸納優化設計類型:1、新產品研發,2、選配件庫設計,3、選配訂單設計,4、非標訂單設計,如下:

圖1 業務設計類型

標準化基本型產品

具體落地時則在PLM系統內優先建立起基本型產品庫,這些基本型產品庫是過去幾十年的技術儲備。新產品研發在驗證成功之后亦將進入基本型產品庫,供后續訂單設計之需,如圖:

圖2 基本型產品庫

其中基本型產品庫建立時,思普咨詢師指導南通科技建立起了有機的、規范的、標準的數據管理框架,包括BOM、2D\3D、工藝等全套研發數據管理模型和最優組織方式,如圖3。這一塊是企業歷史數據里最有價值的部分,最應該梳理和標準化,但也是工作量最大的。

圖3數據管理框架

特色便利的訂單設計:

南通科技訂單主要為選配件訂單設計和少部分完全非標訂單設計。選配訂單即為在基本型基礎上經過可選擇零部件的選擇及其連帶配置完成訂單要求的設計。PLM設置了非常方便的可供選配零部件管理和按需選擇的設計方式,如下圖左邊的BOM樹為基本型產品結構,中間提供存放供選擇配置的零部件庫,然后按需勾選選配件后自動生成右邊的訂單產品結構:

圖4 選配訂單設計

這種模式非常清晰方便,一改過去靠人工核對圖紙技術要求再人工組合出訂單的模式。并且對實際工程師的崗位分工亦做出了重大貢獻,解放了真正做研發的工程師并區隔開了做訂單的工程師。

完整精細的工藝管理:

南通科技產品為機械類大型裝備產品,工藝亦是十分巨大的數據,過去在紙質卡片管理模式下浩繁的數據及關聯關系很難做到聯動和標準化,本次PLM的工藝實施進行了工藝基礎數據的標準化和包括加工、裝配在內的工藝精細化管理,涉及工藝過程、工序及其其中的諸如設備、刀模夾輔量具等工裝、輔料等管理。

圖5 完整精細的工藝管理

特色的拆分件管理:

除了研發部門、工藝部門的設計管理外,南通科技的各子公司和車間還會為了加工之需進行部分零部件的拆分設計,比如設計部門設計的水箱,在加工時是需要由各塊子件焊接而成的,則必須按圖進行拆分設計,PLM系統針對性的實現了拆分件管理,并能對拆分件進一步做工藝設計,最后能夠快速精準的進行拆分數據報表統計:

圖6 拆分件管理

建立流程管理規范:

所有數據包括設計圖紙、工藝卡片、各項管理型數據和技術文件均建立了標準化的審核流程,將眾多部門里浩繁數據簽審由過去的人制化處理變成了標準的流程化處理(圖7)。

圖7 流程化管理

編碼體系實現:

本次南通科技還在思普工程師咨詢下全面梳理了整個設計、工藝、生產體系中物料類數據和管理類數據,建立了全套的編碼體系,并集成在PLM系統中:

圖8 編碼體系管理

特大型企業的實施特色:

由于南通科技屬于特大型企業,部門眾多,人員眾多,業務牽涉面廣,思普服務團隊與南通科技在實施中建立了清晰的各部門責權利,從而高效的完成了PLM系統實施。

圖9 各單位責權利明晰

圖10 盛大的上線大會

“本次引進思普PLM實施,是一次標準化的大洗禮,推進我司的研發管理躍上了新臺階,非常感謝思普卓越的實施團隊!”

—— 南通科技總師辦 祝利萍

青島新東機械利用SIPM/PLM, 將技術管理工作精細化

青島新東機械利用SIPM/PLM, 將技術管理工作精細化

技術管理精細化是企業管理發展趨勢

隨著管理精細化程度不斷推進,企業管理者越來越意識到,現場管理精細化和經營管理精細的實現已經有成熟的方法和不斷改進的可行性,而由于創新活動的量化困難,試圖實現產品開發過程管理精細化則困難重重,如何保證對技術開發人員的公平、公正的評價?如何在保護技術人員創新激情的前提下,實現有效的績效考核,從而提高技術人員的勞動生產率?

青島新東機械有限公司創建于1996年5月20,是日本新東工業株式會社與青島市機械工業總公司共同創建的合資企業。青島新東在引進日本先進技術和管理經驗的基礎上,發揮國內生產制造的優勢,成為表面處理行業、鑄造行業、環境設備行業和成套設備方面的佼佼者。

日本工業經過長期發展,其精細化管理是其制造業馳騁全球市場的不二法寶,青島新東發現,引進日本新東的技術管理方法,雖然方法科學,量化準確,但管理成本很高,管理制度的落實依賴人工方式極其困難。

青島新東從2007年開始,決定實施技術管理信息化平臺,決心利用PLM系統實現對產品數據、設計過程和日常管理的一體化解決方案。

但市場上幾乎所有的PLM與PDM解決方案只是實現了BOM管理、圖文檔管理和項目及工作流等核心功能,對于完全引進日本新東管理體制的青島新東,無法提供足夠的解決方案,或需要大量昂貴的二次開發,直到接觸思普軟件全球領先的MDA(模型驅動應用)技術為基礎的思普全生命周期管理系統SIPM/PLM,使得青島新東意識到,這就是他們一直尋找的PLM產品。

SIPM/PLM,幫助青島新東低成本實現技術管理精細化

思普軟件全球領先的MDA技術,創造性的將管理業務模型化,通過按照企業的未來管理藍圖建立業務模型,并利用業務模型驅動形成客戶個性化的技術管理解決方案,實現了業務模型對數據庫后臺個性化驅動,前臺模塊和功能的個性化驅動,對軟件行業和PLM領域具有劃時代的意義。

通過雙方成立聯合項目組,思普軟件利用成熟的實施方法論幫助青島新東遵循思普實施方法論進行有序推進。

第一期:實現對產品數據模型的建立和管理,打通設計、工藝、ERP之間的數據流,實現所有產品設計和工藝本身管理的信息化。

第二期:實現了對產品開發過程的精細化管理,有效保證質量體系的運行;

第三期,實現結合項目管理,實現了對技術人員的績效管理精細化和自動化,實現了對技術管理日常工作的完全信息化。

圖1 技術管理解決方案實施三步曲

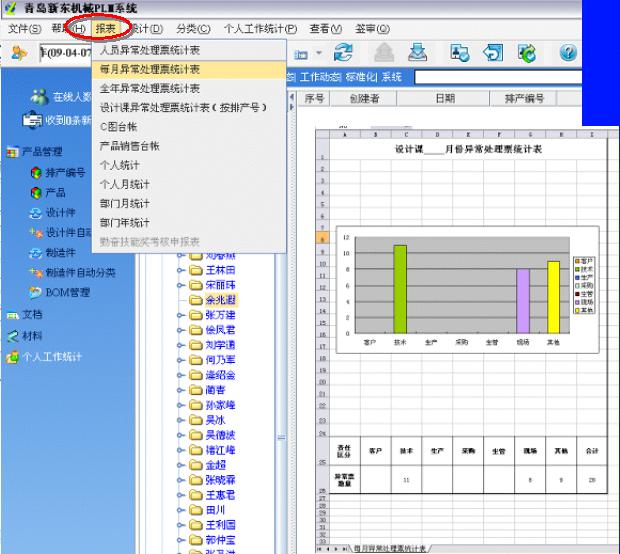

SIPM/PLM青島新東解決方案的特點

青島新東SIPM/PLM的實施模塊包含兩大部分:

1) 標準模塊:我的工作室、產品管理、設計BOM管理、圖文檔管理、制造BOM管理、工藝管理、知識庫管理、標準化管理、系統管理、項目管理、流程管理。

2) 擴展模塊:排產編號管理、銷售臺帳管理、設計工時管理、異常處理票管理、績效考核管理。

圖2 異常處理票情況

通過三期實施,將日本新東引進的管理制度全面信息化,利用IT手段實現了管理制度的固化和自動化。

技術管理精細化,幫助青島新東全面提高技術創新能力和企業競爭力

通過與思普軟件合作,青島新東利用思普軟件領先的MDA技術,實現了引進先進管理的落地、生根、開花、結果,為青島新東的飛發展提供動力。具體成果為:

1) 日常工作的精細化和自動化管理,極大簡化了管理人員日常工作量,開發進度控制、產品開發排產效率提高數十倍,管理人員從救火隊員轉變為真正的管理人員。

2) 縮短產品研發周期、工作效率提升:通過數據管理,避免重復設計,縮短了產品開發周期。隨著系統內數據的不斷充實,設計和工藝設計工作效率得到的明顯提升;

3) 節約產品生產成本:PLM系統提供了一個產品數據管理的平臺,實現數據的標準化,簡化了設計數據的利用,新產品設計可以參考庫中已有的設計,節約了研發和試制的成本;

4) 數據的安全性、有效性:通過計算機網絡平臺結合權限的控制,實現了數據的共享、積累和安全性;技術文件集中管理,充分保證文件的有效性;

5) 文件全生命周期可追溯:所有產品圖文檔控制可監督、可控制、可追溯;通過查詢,隨時、隨地獲得需要的產品數據和圖文檔信息;

6) 支持ERP系統運行:實現了PDM和ERP的集成,為ERP系統提供準確BOM信息,并且簡化ERP導入過程。

7)

“SIPM/PLM領先的MDA技術,使我們引進的先進管理制度得到低成本固化,極大地提高了管理效率,使技術工作管理精細化成為可能,并解放了企業管理人員的大量勞動”

———青島新東機械 余兆遐